● 资讯

● 资讯

● 资讯

● 资讯

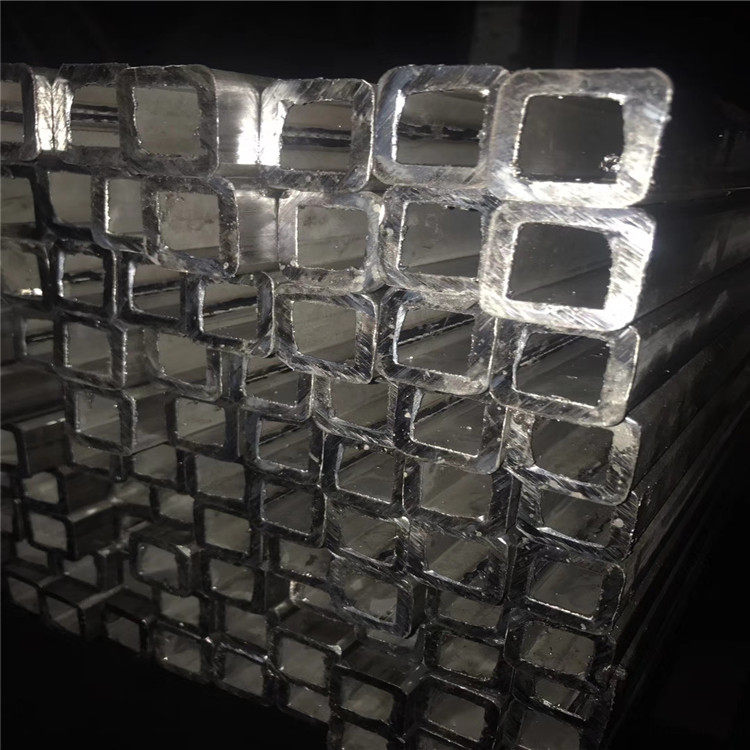

63.5*38.1*4.5方管 滁州Q235D方管 家电制造

发布:2025/3/3 23:47:14 来源:wxztgy666

并因而曾获 发明奖。但因为一些重要的技能难题未能,如泡沫渣、铁水粘罐、铁损高以及档次低、渣量大等问题长时间困扰出产,冶炼工艺及操作技能也尚不泡沫渣、铁水粘罐、粘渣、铁损高、脱硫才能低是老练,使攀钢高炉目标低下。自197年投产后,历经1年,高炉利用系数才到达不高的规划目标(1-4t/m3d),尔后长时间徜徉在1.5~1.6t/m3d的较低水平,且耗费高,焦比在62kg/t以上,经济效益差,比年亏本。

无锡征图钢业有限公司

热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,厚度、 宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。将直发卷经切头、 切尾、切边及多道次的矫直、平整等精整线后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即 成热轧酸洗板卷。(1)合理选材。对精密复杂模具应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热,对较大和无法锻造模具钢可进行固溶双细化热。

离反应器的炉顶气要进行,以使气体洁净,同时去除在还原反应过程中产生的氧化成份(H2O和CO2)。此后,炉顶气通过炉顶气换热器(用于气体中的热能,并将这些热能输送给PG加热器进入气体),以及洗涤和急冷系统(去除气体中灰尘,并将气体冷却,以去除气体中的水份)。经过的气体在工艺气体压缩机中加压后,输送到CO2吸收器内,通过气体与一种溶液直接接触,利用它对CO2的吸附作用,将CO2气体去除。这样,离吸收器的气体将不再含有氧化成份,从而完全恢复了它原有的还原能力。

层焊缝的焊接电流为200~250A。第二层为240~320A。电弧电压为24~26V。工艺要求是:层焊缝必须焊透。保证背面成形良好。焊接电流、电弧电压、送丝速度和焊接速度等可根据设备型号调节。矩形管焊接顺序为减少变形。矩形对接焊的焊接顺序应按以下原则:采取由中间向两边分层分段对称跳焊。产生的焊接变形比直通焊小。有利于应力的分散和释放。避免在焊件中产生复杂的应力。直通摆动焊时。焊接始所形成的较窄的塑性变形区只出现一次。而且由于连续摆动焊接。热输入量大。受热面积大。被压缩造成的塑性变形区域大。因而焊后收缩变形很大。

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热,消除机械过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷。

(7)对一些精密复杂的模具可采用预先热、时效热、调质氮化热来控制模具的精度。

(8)在修补模具砂眼、气孔、磨损等缺陷时,选用冷焊机等热影响小的修复设备以避免修补过程中变形的产生。

另外,正确的热工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热工艺也是减少精密复杂模具变形的有效措施。

当β=°、α=9°时(蝶阀处于关闭状态),驱动装置输出扭矩,而在启闭过程中的扭矩较小。此特性在曲线上恰好包容了蝶阀操作扭矩曲线,满足蝶阀在关闭或启状态时所需的密封力矩。3平面密封结构过去的气动蝶阀密封副一般采用球面密封,密封压力是径向挤压作用力,其密封过盈量不能任意调整,密封性能取决于密封材料的过盈量,设计中选择密封材料及其过盈量就显得十分重要。在工作中,特别是在分子筛预净化流程中,切换阀工作在1~2℃范围内,采用橡胶密封圈时,橡胶的线性膨胀系数很大,受温度变化影响大,过盈量很难准确确定。

在此之后的供水站在设计时都将自动检测作为必须考虑的项目之一。净水厂的二期改造工程中也包含了水厂自动监控系统的建设。在1996年,供水中心站决定将供水系统中所有的自动化设施和系统进行改造,实现统一管理。这就是现在的大港油田供水自动化系统。目前,大港油田供水系统有净水厂1座(滨海水厂),负责滦河水和水库水,后的滦河水主要作生活饮用水,后的水库水主要作生活杂用水和工业用水;供水站16座,主要负责转供滦河水和水库水以及地下水;水源井135口,分属不同的供水站,为所属供水站地下冷水或热水。

最新内容